润滑油是制约我国高端装备产业发展的重要核心技术和难点问题。近日,由昆仑润滑开发完成的“齿轮润滑油添加剂组合物”专利技术荣获第24届中国专利优秀奖。该技术通过添加剂单剂技术攻克了极压与防腐、特高速与大承载的矛盾,解决了多年来困扰高端装备传动系统润滑的世界性技术难题,并成功应用于高铁复兴号上,为我国高端装备发展提供了重要的技术储备。

据昆仑润滑首席科学家伏喜胜介绍,国内外齿轮油最先进的技术路线有两条,分别是手动变速箱油技术和驱动桥油技术。手动变速箱油的优点是优良的高速润滑稳定性、防腐性及抗磨耐久性,缺点是极压抗磨性能较差、难以承受大承载;而驱动桥油的优点是优异的极压抗磨性能、大承载,缺点是高速润滑稳定性、热氧化安定性较差。这两类油品性能相互矛盾,很难实现兼容。时速350公里以上高铁等高端装备的特高速行驶和启动制动过程,不仅需要手动变速箱油优异的高速润滑稳定性,而且要有驱动桥油的大承载。也就是说,需要使用同一技术同时满足特高速和大承载两个目的。

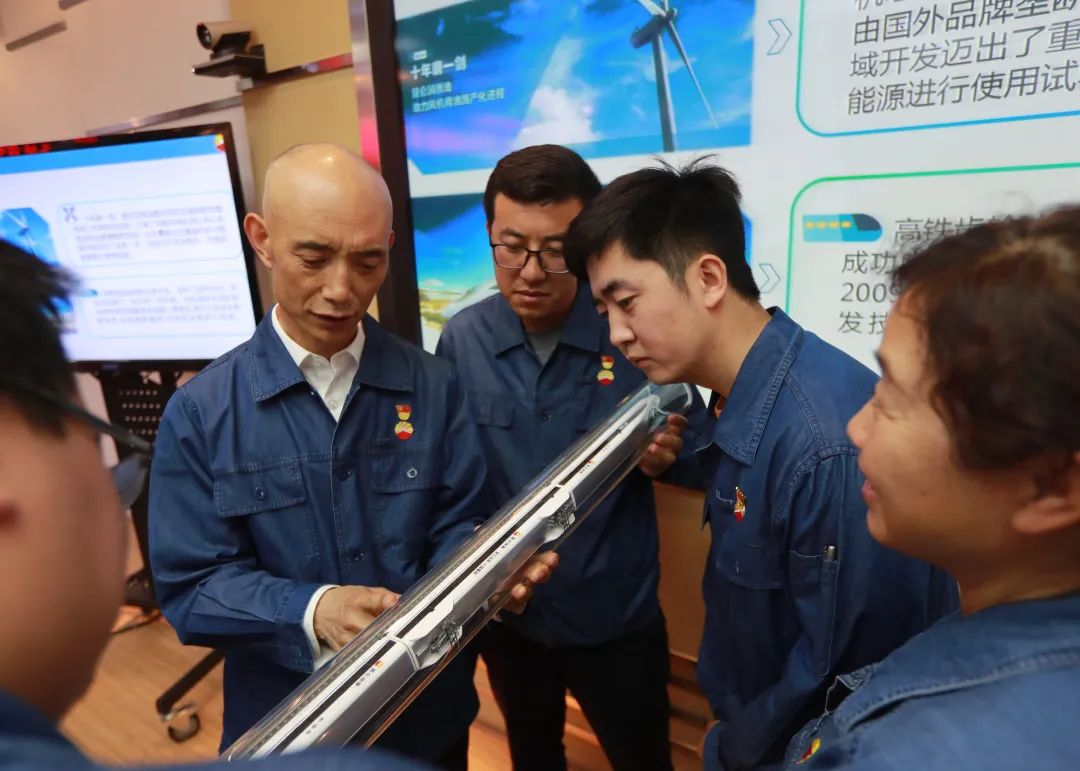

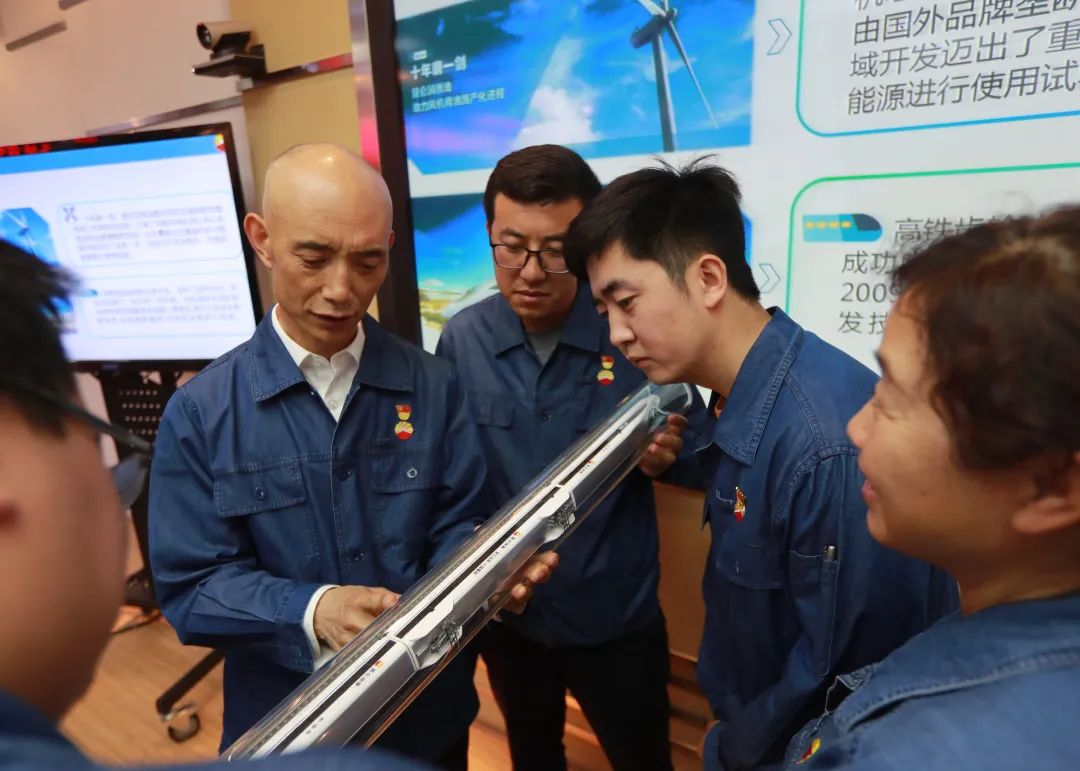

为解决上述难题,昆仑润滑科研团队从润滑机理出发,持续投入15年,颠覆了传统润滑思维方式,克服了技术偏见,经过几代人的共同努力,最终于2007年取得重大突破,为解决传动系统高速和大承载润滑保护兼容性核心技术难题提供了理论依据。这些基础研究完善了我国润滑油添加剂的科学基础理论,为润滑技术发展开拓了新的途径。

一方面,在全面润滑保护机理的支持下,科研团队发现了传动系统启动制动过程中存在“润滑保护”不足导致摩擦磨损的现象,并发明了三类核心添加剂,使传动系统在最苛刻的工况条件下得到全面有效保护,从根本上解决了传动系统高速和大承载保护的兼容性难题,实现手动变速箱油和驱动桥油的通用,并突出了特高速性能,发明了国际上第三条独有的润滑技术路线,成功应用于中国高铁“复兴号”及其他高端装备上。另一方面,在提出惰性润滑膜机理的基础上,科研团队创新应用了某种多硫化物作为齿轮油添加剂。该添加剂使得润滑油在高速工况下聚集于摩擦副表面,形成惰性沉积保护膜,且不会被化学反应破坏,还可对摩擦副表面实现持久不断的润滑保护,从而解决了齿轮油中极压与腐蚀这一对矛盾,为突破特高转速润滑技术提供了理论基础。

该技术提出和创建了惰性润滑膜机理及全面润滑保护机理,为润滑技术的发展开拓了新途径,对推动中国齿轮润滑油技术进步具有引领和示范作用。

该技术形成的产品,终结了中国齿轮油及其复合剂市场被国外产品垄断的历史,引领中国润滑油技术全线突破。其中,以此技术发明的齿轮油复合剂,以一定比例加剂量调制的车辆齿轮油和工业齿轮油,可以满足不同客户、不同设备、不同工况对齿轮润滑的需求,实现了对国外润滑技术的全面追赶超越。此外,齿轮油复合剂在高端产品中实现通用化,利用该技术调制的高铁动车组齿轮油,是最高端中国高铁复兴号装车油,为中国高铁参与国际竞标提供技术支持;利用该技术调制的直升机传动系统润滑油,全面替代国外油在相关装备中应用。“值得注意的是,该技术开发的独有齿轮润滑新型添加剂,推动了添加剂单剂这一‘芯片’级技术国产化进程。”昆仑润滑产品设计中心主任糜莉萍表示。添加剂单剂技术攻克了极压与防腐、特高速与大承载的矛盾,彻底解决了多年来困扰高端装备传动系统润滑的世界性技术难题,突破了350公里/时高铁核心部件传动系统的启制动和特高速行驶润滑保护技术瓶颈,为我国高铁技术全部国产化作出了重要贡献。

未来,该技术将进一步扩大应用范围,如在时速450公里高铁、城轨、地铁等轨道交通设备上拓展应用,实现高铁、城轨、地铁用油一体化,整体提升中国轨道交通润滑水平;与汽车厂商合作,开发50万公里、80万公里超长换油周期的全寿命车辆齿轮油;拓展应用于新能源汽车传动系统,实现节能低碳减排,保护环境。

皖公网安备 34080302000241号

皖公网安备 34080302000241号